Зварювальний шов двох труб - найненадійніша ділянка в трубопроводах. Від його якості залежить, як довго прослужить магістраль. Щоб уникнути аварій у процесі експлуатації конструкції, проводиться дефектоскопія трубопроводів. Особливо це важливо для магістралей, які розташовані під землею.

Загальні відомості

Існує кілька методів виявлення дефектів у зварних швах труб:

- магнітний;

- акустичний;

- електричний;

- оптичний.

Їх завдання - визначити герметичність стиків, міцність металу в швах, чи є напруги та інші параметри, які визначають надійність трубопроводів. У цьому методи дефектоскопії практично однакові всім видів магістралей: тепло-, газо-, водо-, нефтепроводов.

Дефектоскопія трубопроводів

Дефектоскопія трубопроводів

Всі вище озвучені методи належать до категорії «неруйнівних» технологій. Тобто дефектоскопія проводиться прямо на будівельному майданчику. Стики труб не руйнуються, що знижує собівартість монтажних робіт.

В основі дефектоскопії трубопроводів лежить сканер, який називається дефектоскопом. Кожна технологія має свій принцип роботи цього обладнання. Найефективніші дефектоскопи:

- вихрострумові;

- ультразвукові;

- магнітно-порошкові;

- капілярні.

Детально про способи

Дефектоскопія трубопроводів – процедура, яку обов'язково потрібно проводити після монтажу магістралі. Це дозволить уникнути її можливої деструкції у процесі експлуатації. Дефектоскопія дозволяє виявити будь-які дефекти в трубах. Принцип роботи сканерів, які використовують у процесі діагностики, відрізняється. Тому варто спочатку детальніше вивчити кожен із них.

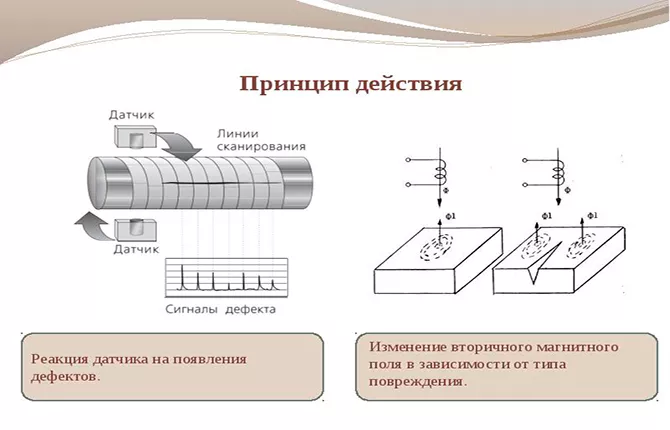

Вихрострумові дефектоскопи

Принцип роботи приладу заснований на створенні вихрових струмів, що прямують від зовнішньої площини трубопроводу до внутрішньої через зварний шов. Струм, що проходить через однорідну структуру металу, не змінює своїх параметрів. Якщо всередині шва є дефекти, тобто його однорідність порушена, зростає опір, який знижує силу вихрового струму.

Дефектоскоп це зниження фіксує та розшифровує, визначаючи якість металу шва, дефекти та неоднорідність.

Плюси методу:

- висока швидкість проведення робіт;

- низька похибка результату;

- невисока вартість операцій.

Мінус:

- товщина досліджуваного шва - не більше 2 мм;

- надійність приладу низька.

Принцип дії вихрострумового дефектоскопу

Принцип дії вихрострумового дефектоскопу

Ультразвукові дефектоскопи

Ультразвукова дефектоскопія трубопроводів вважається технологією, що найвикористовується. Вона проводиться із застосуванням п'яти різних способів виявлення дефектів:

- Эхо-импульсный метод.

- Тіньовий.

- Эхо-зеркальный.

- Дзеркально-тіньовий.

- Дельта метод.

У першому випадку ультразвук відправляється приладом через шар зварного шва. Якщо всередині металу є дефекти, відбувається відображення імпульсу у вигляді відлуння. Тобто ультразвук повертається назад. Прилад фіксує час повернення, який визначає глибину розташування раковини або пори.

У другому випадку використовують не тільки прилад, що відправляє ультразвуковий сигнал, а й відбивач. Останній встановлюють на протилежному боці зварного стику трубопроводу. Якщо відома відстань між двома частинами приладу та час проходження звуку, то при зміні другого параметра (збільшення) можна визначити, де розташовується дефект, якого він розміру.

Третій варіант ультразвукової дефектоскопії нагадує перший.Тільки дефектоскопу додається відбивач, який встановлюється на верхній поверхні шва, як і випромінювач сигналу. Обидва елементи розташовуються паралельно друг до друга. Якщо на приймач прийшов сигнал, значить, усередині металу є дефект, який відбив промінь.Наступний метод нагадує попередній. Відмінність - сигналізатор та відбивач розташовуються один до одного під кутом 90°.

П'ятий спосіб ультразвукової дефектоскопії використовується рідко. Причини - складність налаштування обладнання, тривале розшифрування отриманих результатів. В його основі лежить перенаправлення ультразвукової енергії, напрямок якої змінює дефект зварного шва.

При цьому подається поперечний промінь, що трансформується в поздовжній. Частково відбувається дзеркальне відбиття. Відбивач ловить саме поздовжній сигнал, від сили якого залежить величина вади в сталі.

Магнітно-порошкові дефектоскопи

В основі цієї дефектоскопії лежить властивість стали змінювати магнітне поле біля ділянок, що відрізняються від основної частини низькою щільністю. Тут воно стає слабшим. У тріщин, раковин або пор усередині металу щільність низька за рахунок повітря, що знаходиться в них.

Для виявлення дефектів у трубопроводах застосовується магнітний порошок, він же феромагнітна речовина. Його засипають на зварний шов, куди подають електричний струм за допомогою двох котушок - намагнічує та додаткової. Електрика усередині металу утворює магнітне поле. Якщо є дефекти, навколо них воно слабшає. Це причина притягування магнітного порошку.

Якщо в процесі проведення дослідження на поверхні збирається порошок, це говорить про одне - на цій ділянці виявлено ваду зварного шва. Внутрішньотрубна дефектоскопія магістральних трубопроводів проводиться саме цим способом.

Існує два варіанти проведення перевірки – сухий та мокрий. У першому випадку використовується магнітний порошок. У другому суспензія цього порошку - водний розчин.

Щоб якість перевірки з допомогою другого варіанта була висока, необхідно досліджувану поверхню додатково обробити проміжним матеріалом - технічним маслом, солідолом та іншими.

До переваг магнітно-порошкової дефектоскопії можна віднести:

- наочний результат, видимий без додаткових приладів;

- низьку ціну.

Недоліки:

- невелика глибина дослідження - до 1,5 мм;

- використовувати можна тільки на трубопроводах, зібраних з феромагнітних сплавів;

- складність розмагнічування великих труб.

Капілярні дефектоскопи

Ця технологія використовується для виявлення дрібних поверхневих тріщин, які не видно неозброєним оком. Вони є підтвердженням того, що метал у стику двох ділянок трубопроводу неоднорідний.

Процес дефектоскопії трубопроводу проводиться так:

- На зварний шов наноситься індикаторна речовина - пенетрант. Воно має властивість проникати у найменші дефекти під впливом капілярних сил. Звідси і назва методу.

- Оброблену поверхню очищають від нанесеної речовини, яка вже проникла вглиб металу.

- Поверх наносять проявник у вигляді порошку білого кольору. Це може бути тальк, оксид магнію або інша речовина. Воно має важливу властивість - адсорбцію. Тобто, може вбирати в себе інші речовини.

- Проявитель починає витягувати з тріщин пенетрант, який утворює на поверхні білого порошку малюнок вад стику. При цьому індикатор добре видно у променях ультрафіолету.

Цей різновид дефектоскопії трубопроводів зазвичай використовують, якщо необхідно виявити поверхневі вади металу на стику. Для глибоких дефектів він марний. І це – мінус. Головна перевага - простота проведення.

Підсумки

Для перевірки стиків труб у магістральних трубопроводах не обов'язково використовувати один спосіб дефектоскопії. Кожну ділянку можна обстежити тим чи іншим варіантом. При виборі оптимального способу спочатку потрібно оцінити, наскільки стик йому відповідає. Наприклад, для водопроводів підійде капілярний метод, для нафто-і газопроводів тільки ультразвуковий.

Дефектоскопія трубопроводу - необхідна процедура, яка дозволяє оцінити якість прокладеної магістралі, виявити всі можливі вади. Проводиться вона кількома способами. Краще робити процедуру на етапі монтажу трубопроводу, щоб після завершення робіт не зіткнутися неприємними сюрпризами у вигляді протікань або розривів.

А який метод хотіли б використовувати ви і чому? Напишіть у коментарях. Поділіться статтею у соціальних мережах та збережіть її в закладках, щоб не втратити корисну інформацію.

Також рекомендуємо подивитися підібрані відео на нашу тему.

Діагностика лінійної частини магістральних трубопроводів.

Як виробляється рентген контроль зварних швів на виробництві.