Алюміній і його сплави часто використовується для створення різних технічних і технологічних конструкцій. Чистий алюміній застосовується не так широко, як його сплави, через його низьких міцних властивостей і високої пластичності. Слід зазначити, що перед тим як зварити алюміній, необхідно врахувати особливості зварювального процесу, обумовлені фізичними і хімічними властивостями цього металу.

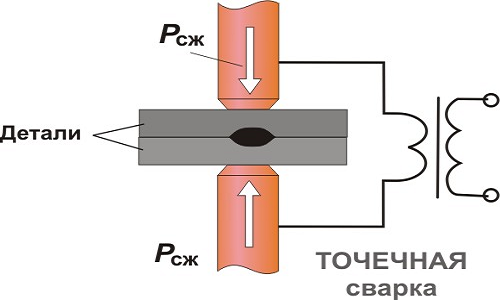

Схема технології точкового зварювання алюмінію.

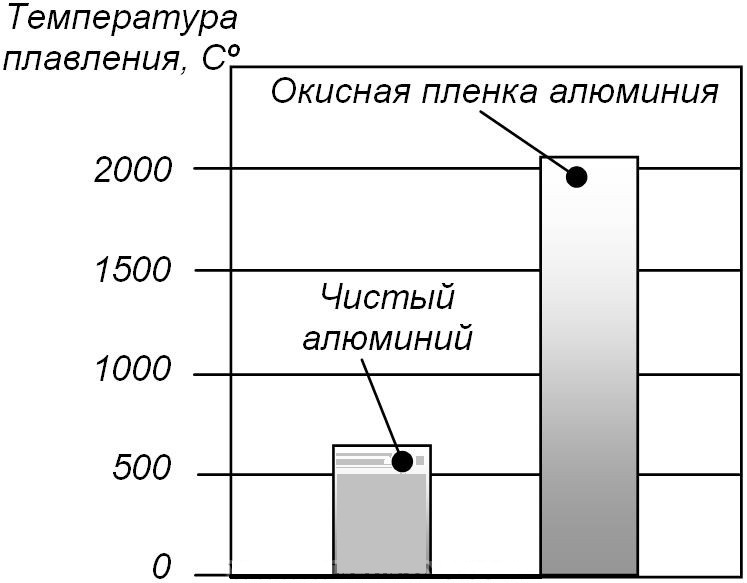

Основна проблема при з'єднанні алюмінію складається в безперервному освіті на поверхні зварюваного металу оксидної плівки Al2O3, яка є тугоплавкої і заважає сплавлению. Крім того, оксиди алюмінію мають досить високу температуру плавлення (+ 2050 ° С) в порівнянні з аналогічним показником для самого металу (+ 658 ° С), що вносить свої корективи в процес. Алюміній має високий показник теплопровідності, що тягне за собою використання спеціальних прийомів і методів.

Види зварювання алюмінію

Температура плавлення алюмінію.

Зварити алюміній можна наступними видами зварювання:

- електродугової (автоматичної, ручний);

- аргонодуговой (автоматичної, напівавтоматичної і ручної);

- газової.

Розглянемо найбільш поширений і ефективний спосіб зварювання алюмінію - електродом вручну аргонодугового зварюванням на постійному струмі зі зворотним полярністю.

аргонодуговая зварювання

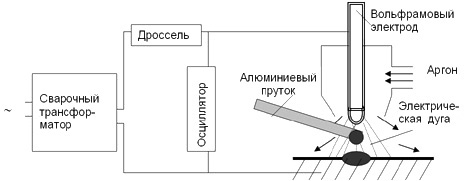

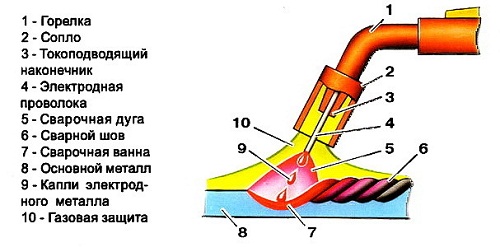

Схема аргонно-дугового зварювання алюмінію.

Плюси цього виду полягають у відсутності застосування допоміжних матеріалів (електродних покриттів, флюсів). Процес проводять вручну, напівавтоматичним і автоматичним методами.

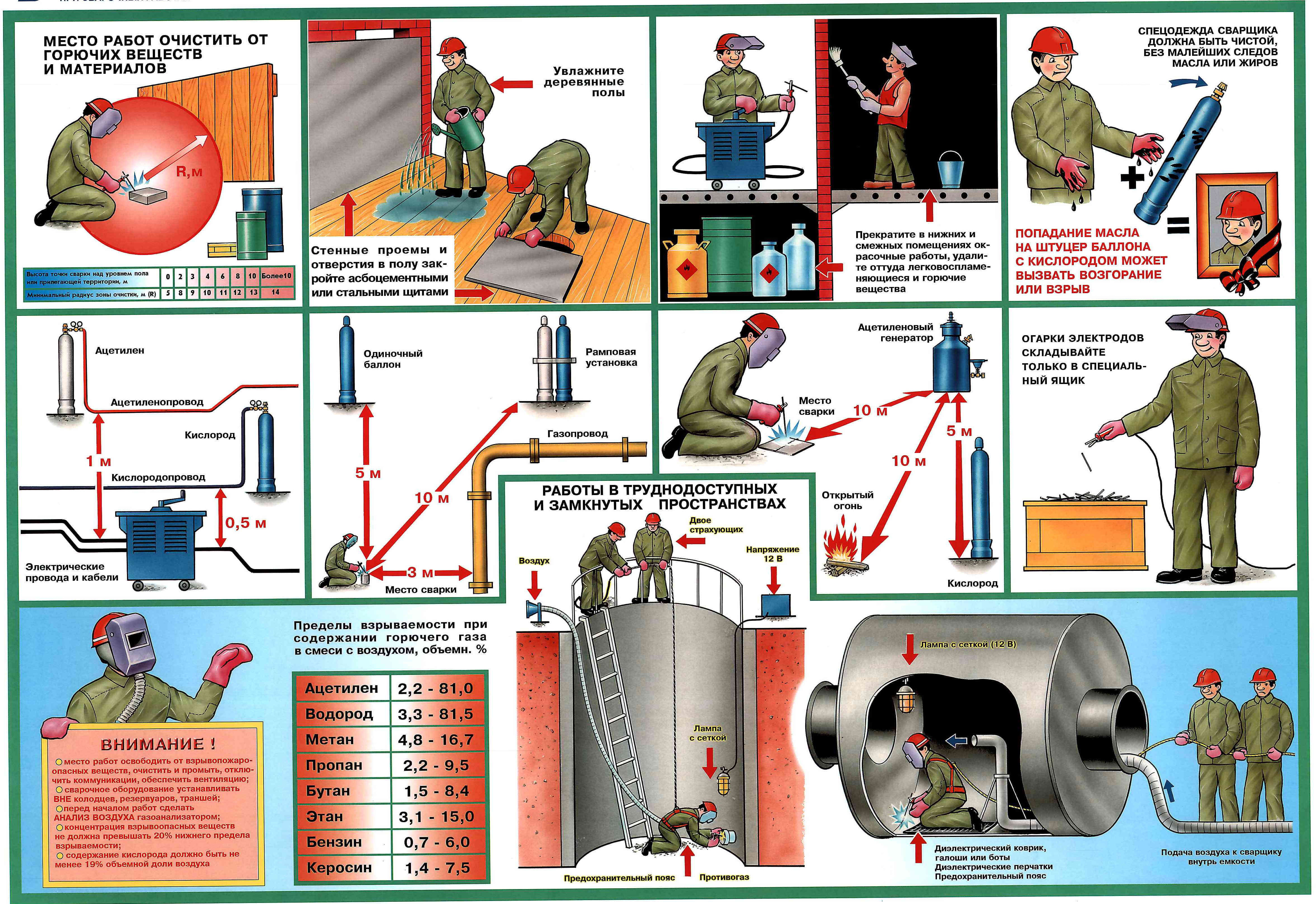

Слід зазначити, що виконання будь-яких зварювальних робіт необхідно проводити тільки на справному обладнанні, в добре провітрюваному приміщенні або в приміщенні з припливно-витяжною вентиляцією та із застосуванням засобів індивідуального захисту (щиток, шкіряні рукавички, спецодяг, спецвзуття).

Матеріали і інструменти для ручної аргонодугового зварювання

Техніка безпеки під час зварювальних робіт.

Для такого виду з'єднання алюмінію електродом з вольфраму на постійному струмі зі зворотним полярністю вам знадобляться:

- розчинник (ацетон, бензин);

- щітка металева;

- розчин для травлення;

- азотна кислота (розчин);

- ванна для підготовки металу;

- плавляться електроди з вольфраму;

- зварювальний установка або зварювальний апарат для аргонодугового зварювання з пальником певного типу, електроди вольфрамові, осушене аргон (чистота 99, 8%), зварювальні власники, дріт присадний необхідного діаметра;

- підкладка з корозійностійкої сталі (міді);

- засоби індивідуального захисту (щиток, шкіряні рукавички, гумові рукавички), спецодяг, спецвзуття.

Підготовка металу перед зварюванням

Схема напівавтомата для зварювання алюмінію.

Перед тим як варити алюміній будь-яким видом, алюмінієві деталі піддають попередній підготовці, яка полягає в знежирення поверхні матеріалу і розчиненні плівки оксидів.

Знежирення металу проводять шляхом обробки його поверхні розчинниками (ацетоном, бензином і т.д.). Після цього очищають оксиди механічно щіткою або шляхом травлення з використанням розчинів хімічних речовин (гідроксид натрію - 45-55 г, фторид натрію - 10-50 г, вода - 1 л). Потім алюміній протягом 0, 5-1 хвилини промивають чистою водою, далі, поверхня металу нейтралізують азотною кислотою (розчином 25-30% протягом 1-2 хвилин), після промивають метал в проточній, потім в гарячій воді, далі, метал сушать до повного висихання.

Таку підготовку здійснюють не раніше, ніж за 2-4 години до зварювання. Таким же чином слід обробити дріт для присадки в разі її застосування.

Технологія з'єднання алюмінію

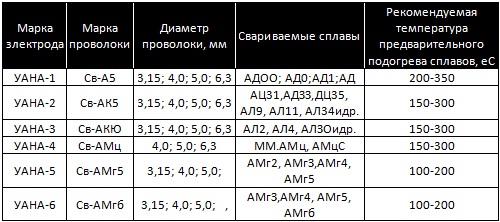

Основні характеристики покритих електродів для зварювання алюмінію.

Листи алюмінію завтовшки менше 5 мм варять, не розділяючи крайок. При товщині алюмінію до 20-25 мм роботу можна проводити, заздалегідь не підігріваючи матеріал. Якщо деталі мають товщину більше 20 мм, то матеріал слід заздалегідь прогріти до 300-400 ° С.

Аргонодуговую зварювання можна проводити на змінному або постійному струмі (полярність зворотна). При роботі на змінному струмі використовують осцилятори-стабілізатори зварювальної дуги. Зварювання неплавким електродом проводять на постійному струмі зі зворотним полярністю і на змінному струмі, з матеріалом присадки або без нього. У ролі присадочного дроту використовують дріт марки АК вітчизняного виробництва по ГОСТ 7878-75 або зарубіжні аналоги. При зварюванні таврових, кутових або стикових з'єднань використання присадочного матеріалу обов'язково. У разі виконання робіт по відбортовці і встик при незначній товщині алюмінію присадки не використовують. Параметри (діаметр Д) дротяної присадки при ручній роботі вибирають, виходячи з товщини алюмінію (S):

- S до 2 мм, Д присадки до 1-1, 5;

- S = 2-5 мм, Д присадки = 1, 5-3;

- S понад 5 мм, Д присадки = 3-4.

При аргонодугового зварюванні використовуються електроди з вольфраму товщиною 0, 8-8, 0 мм і лантановані вольфрамові вітчизняного або зарубіжного виробництва. Їх діаметр вибирають, згідно роду струму і значенням його сили (I). Так, при постійному струмі зі зворотним полярністю:

- Д електрода = 1 мм, I до 10 А;

- Д електрода = 2 мм, I = 10-30 А;

- Д електрода = 3 мм, I = 20-40 А;

- Д електрода = 4 мм, I = 40-80 А;

- Д електрода = 5 мм, I = 60-100 А;

- Д електрода = 6 мм, I = 80-130 А.

Процес ручної аргонодугового зварювання алюмінієвих елементів і конструкцій складається з декількох етапів.

Виконувати роботу такого роду слід на підкладці з корозійностійкої сталі або листів міді. Вибір режиму (сили струму I, швидкості витрати аргону Q) аргонодугового ручного зварювання електродами з вольфраму залежить від перетину деталей, що зварюються (S), наявності присадок або відбортовки і має такі параметри:

- встик з присадкою, S = 1, 0 мм, I = 65-85 А, Q = 4-5 л / хв;

- встик з присадкою, S = 1, 2, I = 70-90 А, Q = 5-6 л / хв;

- встик з присадкою, S = 1, 5, I = 80-100 А, Q = 7-8 л / хв;

- встик з присадкою, S = 2, 0, I = 90-110 А, Q = 7-8 л / хв;

- встик з присадкою, S = 3, 0, I = 100-120 А, Q = 8-9 л / хв;

- без присадки встик, S = 0, 8 мм, I = 45-55 А, Q = 4-5 л / хв;

- без присадки встик, S = 1, 0, I = 50-65 А, Q = 4-5 л / хв;

- без присадки встик, S = 1, 2, I = 60-70 А, Q = 5-6 л / хв;

- без присадки встик, S = 1, 5, I = 70-90 А, Q = 7-8 л / хв;

- без присадки встик, S = 2, 0, I = 90-110 А, Q = 7-8 л / хв;

- без присадки встик, S = 3, 0, I = 100-120 А, Q = 8-9 л / хв;

- по відбортовці, S = 0, 8 мм, I = 40-45 А, Q = 4-5 л / хв;

- по відбортовці, S = 1, 0, I = 45-55 А, Q = 4-5 л / хв;

- по відбортовці, S = 1, 2, I = 55-70 А, Q = 5-6 л / хв;

- по відбортовці, S = 1, 5, I = 70-85 А, Q = 7-8 л / хв.

Для ручної аргонодугового зварювання неплавким електродом використовують спеціальні вітчизняні агрегати типу УДАР, УДГ або їхні закордонні аналоги.

Процес аргонодугового з'єднання деталей вручну починається з порушення (запалювання) дуги. Перед цим включають подачу аргону і встановлюють відповідну силу струму відповідно до обраного режиму. Дугу запалюють такими способами: чірканьем електрода об поверхню алюмінію і дотиком перпендикулярного електрода в точці початку. Якщо має місце обрив дуги, то чергове запалювання роблять перед кратером на зварюваної алюмінії, а потім повертаються до вже наплавлених основних матеріалів для того, щоб вивести забруднення з кратера на поверхню. Далі, роботу проводять у необхідному напрямку. Слід зазначити, що при проведенні ручної аргонодугового зварювання не слід робити коливальні рухи пальником, тому що можливе порушення захисту зварювальної зони. Кут між площиною вироби і віссю пальника повинен складати від 75 до 80 °. А кут між виробом і присадочной дротом при її використанні - 15-20 °. Пальник слід переміщати слідом за присадним прутком.

Розташування шва в просторі обумовлює розташування електрода. Переміщують електрод «від себе» або «до себе». Згідно траєкторії його руху отримують середні або вузькі шви. Тип руху електрода визначає прогрів або НЕ прогрів кромок металу.

Шви роблять середніми (від 350 до 1000 мм), довгими (понад 1000 мм) і короткими (від 250 до 300 мм). Довгі шви проварюють частинами по 250-300 мм. Залежно від товщини деталей шви можуть бути одношаровими (однопрохідними) і багатошаровими (багатопрохідний). Одношарові шви економічні і швидкі у виконанні, але шовний метал має недостатню пластичність. У разі багатошарового шва зварений метал має хороші механічні властивості. При проведенні багатошарової роботи для алюмінію завтовшки більше 20-25 мм слід якісно виконати перший основний шар, який визначає властивості міцності всього шва.

Після виконання швів відключають подачу аргону і піддають шви додаткової обробки - видаляють залишки шлаку з шовного поверхні, тому що шлак має властивість роз'їдати метал. Видалення шлаку проводять шляхом промивання шва в гарячій воді.

Необхідно відзначити, що варити алюміній електродом можна не тільки при ручному аргонодугового, але і при ручній, а також автоматичної електродугової зварюванні. Однак ці види зварювання деталей з алюмінію не набули широкого поширення внаслідок застосування флюсів, а також через низку особливостей застосовуваних електродів і низької якості швів. При автоматичної аргонодуговой і напівавтоматичного аргонодугового сварках зберігається висока якість зварних швів при відсутності необхідності використання флюсів. Найефективнішим видом з'єднання алюмінію є газове зварювання із застосуванням газових пальників і флюсів.