Кожен зварювальник знає, що зварні конструкції мають експлуатаційні властивості, які визначаються якістю зварних швів.

Для отримання надійної і міцної конструкції необхідно зробити якісний шов.

Недостатня якість виконання зварного шва викликає швидке руйнування зварних швів, а при недостатній щільності буде порушена їх герметичність. Процес руйнування прискорюється при використанні конструкції в умовах високого рівня тиску.

Мета проведення контролю зварного шва

Перед відправкою зварного готового виробу на подальшу перевірку обов'язково контролюють рівень якості його зварних швів, а це допомагає виявляти не тільки зовнішні недоліки, а й приховані, з метою їх усунення. Застосовується зварна конструкція тільки після ретельного контролю.

Після зварювання необхідно ретельно оглянути шов на наявність тріщин і непроварів.

На першому етапі виріб піддають зовнішньому огляду і виявляють різні недоліки зварних швів, включаючи наявність тріщин і непроварів. Виявлення даних дефектів є і при неозброєному погляді, а інші типи недоліків визначаються за рахунок застосування спеціального обладнання.

Розрізняють контроль зварних швів, який відносять до руйнуючих типам і неразрушающим. До останніх видів відноситься не тільки один спосіб зовнішнього огляду, а й такі види контролю швів:

- Капілярний.

- Ультразвуковий.

- Радіаційний.

- Магнітний.

- На проникність.

Застосування неразрушающих способів контролю не пов'язано зі зміною зовнішнього вигляду самого виробу. Руйнівні методи застосовують, коли перевіряють випуск зварних деталей в достатній кількості з використанням постійного типу зварювання і однакових умов.

Перевірка і випробування зварних швів: методи контролю

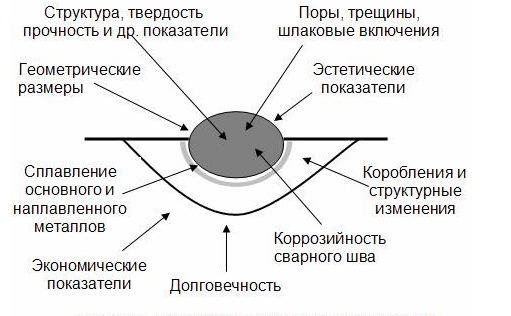

Фактори, що впливають на якість зварних швів.

Зварні шви можна контролювати різними способами, для чого передбачена їх класифікація, яка включає наступні методи, використовувані при проведенні контролю:

- Хімічні.

- Механічні.

- Фізичні.

- Зовнішній огляд.

Якщо детально розглядати кожен з них, то одним з поширених і доступних є зовнішній огляд, який не пов'язаний з будь-якими матеріальними витратами. Застосування будь-яких зварних з'єднань піддається цим методом контролю незалежно від процесу проведення подальших операцій, супроводжуваних іншими способами контролю швів.

Проводити зовнішній огляд можна з виявленням практично всіх типів дефектів зварних швів. Даний метод контролю пов'язаний з виявленням непроварів, підрізів, напливів або інших дефектів, які є доступними для огляду. Для здійснення зовнішнього огляду можна застосовувати лупу, яка збільшує в 10 разів.

В умовах зовнішнього огляду спостереження може бути не тільки візуальним, а й пов'язаним з обміром зварного шва, проведенням вимірів крайок, які заздалегідь підготовлені. Процес масового випуску зварних виробів пов'язаний з використанням спеціальних шаблонів, які дозволяють максимально точно робити заміри кожного параметра зварного шва.

Фізичні методи контролю

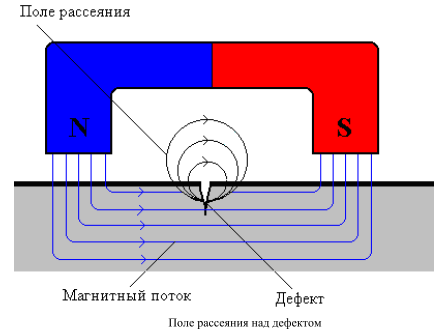

Застосування магнітного методу зварювальних швів

Схема магнітного методу контролю якості зварного шва.

Виявлення дефектів в процесі здійснення магнітного контролю засноване на такої здатності магнітного поля, як його розсіювання. З цією метою необхідно підключення електромагнітного сердечника з подальшим приміщенням його в соленоїд. Намагнічене з'єднання повинно мати поверхню, попередньо покриту залізними тирсою, окалиною та ін. Повинні бути використані такі елементи, які реагують на появу магнітних полів.

Якщо зварений шов має дефекти, то відбувається утворення скупчень порошку, який при взаємодії з магнітним полем починає переміщатися з утворенням магнітного спрямованого спектра. Для більш легкого переміщення порошку під впливом магнітних полів зварні вироби простукують, що надає найбільшу рухливість дрібним крупинках і зернам.

Фіксацію магнітного поля розсіювання здійснюють з використанням спеціального приладу, тобто магнітографіческіе дефектоскопа. Визначити якість з'єднання можна за допомогою методу порівняння з еталоном. Даний метод є простим і надійним, а також дешевим. Магнітний метод контролю зварювальних швів незамінний в процесі прокладки трубопроводів, які грають відповідальну роль. Його часто використовують під час будівництва.

Радіаційний спосіб контролю та ультразвуковий метод

Схема радіографічного контролю: 1-джерело випромінювання; 2-прямої пучок; 3-зварні шви; 4-касета з детектором і екранами; 5-епюра інтенсивності випромінювання.

Радіаційний спосіб контролю пов'язаний з визначенням недоліків в будь-який порожнини зварних швів, які є невидимими. Просвічують шви із застосуванням рентгенівських променів або за допомогою гамма-випромінювання, яке здатне проникати через металеву структуру вироби.

Випромінювання створюється за рахунок спеціальних джерел, рентгенівської або гамма-установки. Шов і джерело випромінювання повинні знаходитися один перед одним. Розташування рентгенівської плівки пов'язано з її установкою в спеціальну касету, яка є світлонепроникної. При опроміненні плівки рентгенівським випромінюванням, що проходить через структуру металу, залишаються плями, які є більш темними. Це пов'язано з найменшим поглинанням променів дефектними місцями.

Використання методу рентгенівського випромінювання є безпечним для здоров'я людини, але джерело випромінювання, тобто рентгенівський апарат, є занадто громіздким. Використовують його виключно в умовах стаціонару. Інтенсивність роботи джерела гамма-випромінювання буває значною, що дозволяє контролювати зварні шви, яким властива найбільша товщина. Портативна апаратура і доступність дешевого методу робить даний тип контролю найбільш поширеним в будівництві.

Гамма-випромінювання більш небезпечно, ніж рентгенівське, що обумовлено проходженням спеціального навчання. Застосування радіографічного методу контролю має недолік, пов'язаний з відсутністю можливості виявляти наявність тріщин, які розташовуються не у відповідності з напрямком потоку променів.

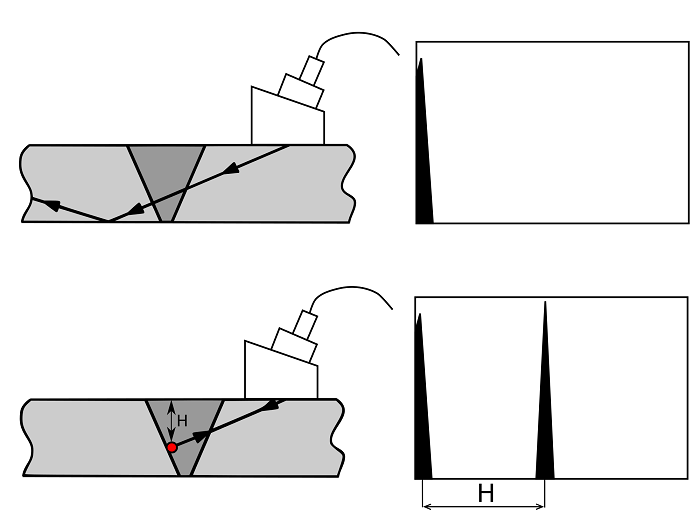

Схема ультразвукового контролю зварних швів.

Використання ультразвукового методу пов'язано із застосуванням акустичного способу контролю. Це дозволяє виявляти різні недоліки, тобто газові пори і тріщини, включаючи такі дефекти, заради визначення яких не застосовується спосіб радіаційної дефектоскопії.

Ультразвуковим методом проводять випробування, пов'язані з відображенням звукової хвилі від кордону поділу середовищ. Використання п'єзоелектричного способу при створенні звукової хвилі набуло широкого поширення в якості способу контролю зварного шва. В основі цього методу лежить принцип створення механічного коливання в результаті накладення змінного електричного поля.

Перевірка при руйнівному контролі

Умови проведення механічного способу контролю

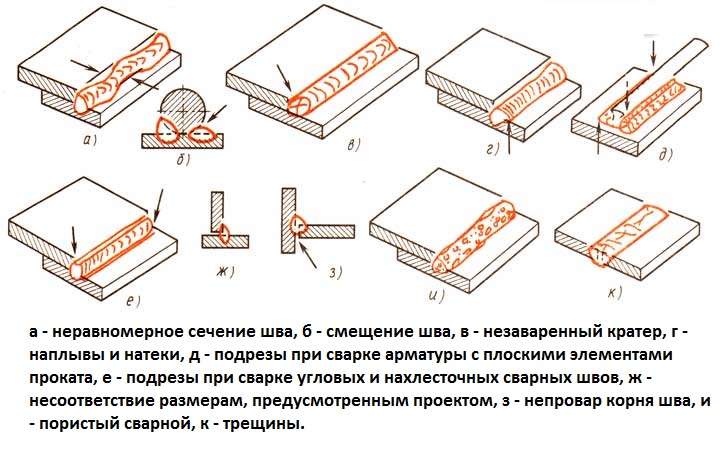

Схема дефектів зварних швів.

Механічне руйнування виробів в процесі випробувань металографічним методом необхідно для виявлення характеристик зварних швів.

Об'єктом проведених випробувань є зразки зі звареними швами, які вирізають з зварних швів спеціально зварених контрольних зразків з'єднань. Вони являють собою спроби, виконані на основі відповідних вимог до технологічного рівня зварювання виробів в спеціальних умовах. Потрібно взяти зразки, які мають відповідну форму і певний розмір.

Основна мета проведення контрольних перевірок - це аналіз і оцінка:

- міцності зварного шва;

- якісного стану металу;

- вірного вибору технології;

- кваліфікаційного рівня робочого-зварювальника.

Зіставити характеристики зварних швів можна з властивостями металу. При незадовільних результатах відповідність підсумків для заданого рівня не відзначається. Проведення механічного випробування здійснюється на основі ГОСТу 6996-66, де вказані відповідні види проведення контрольних випробувань зварних металевих швів на:

Параметри для контролю якості зварного шва.

- Різних окремих ділянках і в цілому.

- Предмет статичного розтягування і вигину.

- Характер ударного вигину.

- Рівень стійкості в умовах старіння.

- Результат вимірювання характеристик твердості.

Проведення контрольних випробувань для виявлення статистичного розтягування пов'язано з визначенням рівня міцності зварного шва. Визначення статистичного вигину передбачає вивчення властивостей пластичності зварного шва. Випробування, пов'язані з виявленням дефектів, проводяться до початку утворення перших недоліків в області розтягнутої зони з урахуванням кута вигину.

Випробування на виявлення статистичного вигину виробляють з використанням технологічних зразків, узятих з вузлів, що мають поперечний або поздовжній шов. При проведенні контролю на предмет ударного вигину і розриву визначається ударна в'язкість зварного шва. За його виявленої твердості досліджується кожний із структурних змін металу, значення ступеня його подкалкі після зварювальних робіт і при наступному охолодженні.

Застосування макро- і мікроструктурних методів контролю

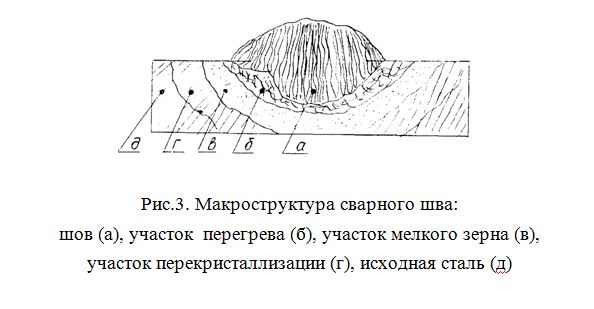

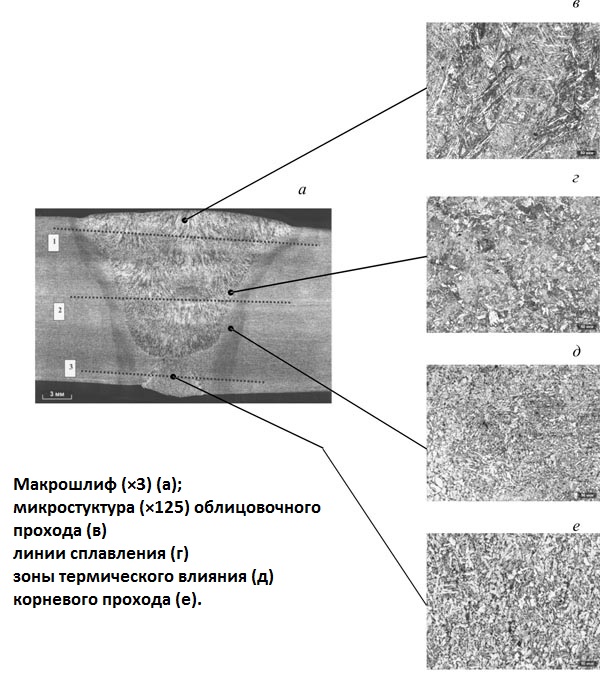

Схема мікроструктури зварного шва.

Дослідження металів, яке проводять на основі макро- і мікроструктурних методу, включає не тільки процес виявлення присутності дефектів певного характеру, але і визначення якості зварного з'єднання.

Макроструктурний метод передбачає вивчення макрошліфов, присутніх в металі зламів, які визначаються з використанням лупи або візуальним оглядом. Проведення макродосліджень визначає характер кожного дефекту, його розташування, якщо вони є видимими в різних зонах зварних швів.

Мікроструктурний аналіз пов'язаний з аналізом структури металів. У процесі дослідження можливе візуальне збільшення в 50-2000 разів, якщо використовується оптичний мікроскоп. Проведення мікродослідження пов'язано з визначенням кількості металу, виявленням його перевитрата, наявності оксидів в його структурі, засміченості зварних швів, наявності неметалічних включень. Це дає можливість вивчати зерна металу, визначаючи їх розмір, досліджувати зміни в складі металу. Можливо виявлення мікроскопічних пір, тріщин, інших дефектів, які заповнюють зварні шви.

Використання відповідної методики, що дозволяє виготовляти шліфи при металографічних дослідженнях, пов'язане з підготовкою зразків для контролю шляхом їх вирізки з основного вироби. Проведення металографічного аналізу пов'язано з додатковим використанням хімічних методів.

Металографічні дослідження зварного шва.

Проведення випробувань дозволяє отримати відповідні характеристики зварних швів, які враховують відповідні умови застосування зварних металевих конструкцій. Процес контролю пов'язаний з виявленням корозійної стійкості виробів, що функціонують в агресивних середовищах.

Всі відповідні методи контролю застосовуються в процесі руйнування конструкцій. Перебіг цих випробувань засноване на здатності конструкції до витримуванню заданої розрахункового навантаження і визначенні руйнівних навантажень, мають певний запас міцності.

Проводячи випробування руйнуються конструкцій, стежать за станом схеми руйнування, яка повинна бути порівняна з умовами роботи конструкції. Кількість виробів, що піддається випробуванням, має відповідати встановленим технічним умовам, що визначається існуючої організацією виробничого процесу.

Метод неруйнівного контролю зварних швів

Контроль, що є неруйнівними, пов'язаний не тільки з проведенням зовнішнього огляду, включаючи дослідження непроникності швів. Він дозволяє виявити дефекти на поверхні, які можуть бути внутрішніми і прихованими.

Обмір, пов'язаний з проведенням зовнішнього огляду зварного шва, можна вважати поширеним через його простоти. Приймання будь-яких зварних готових вузлів здійснюється після проведення перших операцій по контролю.

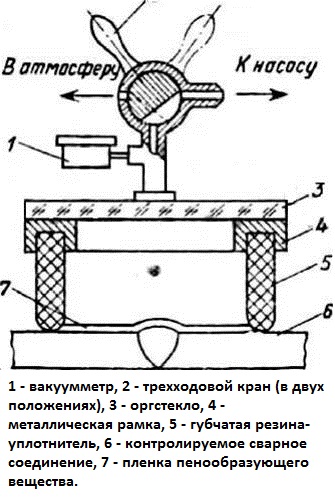

Схема контролю герметичності за допомогою вакуумної камери.

Контроль виробів і вузлів проводиться, коли вони вже є повністю готовими.

Якщо зовнішній огляд показав наявність яких-небудь дефектів, то їх потрібно усунути перед початком здійснення випробувань. Контроль герметичності зварних швів здійснюється з використанням таких методів, як:

- Капілярний (гас).

- Хімічний (аміак).

- Бульбашковий (гідравлічне або повітряний тиск).

- Вакуумирование.

Зупинимося докладніше на даних способах контролю.

капілярний дослідження

Застосування капілярного методу засноване на певний властивості рідин, пов'язаному з можливістю проникнення через капіляри, що представляють собою мікроскопічні тріщини, в структуру металів. Капілярний метод пов'язаний з активністю рідини в капілярах. Рідина здатна втягуватися, проникаючи в капіляри. Застосування певних з них (гасу) дозволяє виявити наявність наскрізних дефектів зварних швів.

Таблиця для капілярного контролю зварних швів.

Використання капілярного контролю пов'язане із здійсненням перевірки будь-яких зварних виробів без урахування їх форм, розмірів і матеріалів, з якого вони зроблені. Даний метод є більш відповідним для виявлення різних недоліків на поверхні швів. Недоліки є невидимими, тому їх не можна виявити простим неозброєним оком, а також з лупою.

Випробувати зварні шви на щільність на основі капілярного способу дозволяють спеціальні речовини, які носять назву пенетранти. Проникаючи в структуру досліджуваних матеріалів з дефектами на поверхні зварного з'єднання, вони фарбують їх в яскравий колір, що дозволяє швидше побачити тріщину.

При високому рівні смачиваемости рідини і найменшому радіусі капіляра відбувається збільшення глибини і швидкості проникнення рідини. В результаті застосування капілярного методу можна виявити не тільки невидимі або слабовідімие дефекти з відкритою порожниною. Разом з тим даний спосіб дозволяє виявляти і наскрізні види дефектів, якщо в процесі їх виявлення використовувати гас.

Хімічний контроль і його застосування

Для контролю якості зварних швів хімічним методом використовують розчин крейди у воді.

Для покриття зварних швів використовується розчин крейди у воді, яким обробляється доступна сторона шва, що дозволяє провести ретельний огляд і виявити всі дефекти. Після висушування пофарбованої поверхні шов слід рясно змочити гасом. Якщо шви нещільні, то це виявляється при наявності покриття крейдою і слідів гасу на ньому.

Контроль за рахунок аміаку проводиться при наявності індикаторів, здатних змінювати своє забарвлення при наявності лужного середовища, що надає вплив на нього. Реагентом в даному процесі виступає газ аміак, який використовують для контролю.

Проводячи випробування, з одного боку шва укладають стрічку з паперу, яка змочена в 5% -тном розчині спеціального індикатора. На протилежному боці шва проводиться обробка з'єднання за рахунок суміші газоподібного аміаку і повітря. При проникненні аміаку через нещільні зварні шви відбувається його фарбування в місцях наявності дефектів.

Методи контролю гідравлічного і повітряного тиску

Контроль повітряним тиском проводиться при перевірці на основі аналізу герметичності зварних швів. Для цього їх занурюють повністю в ванну, наповнену водою. Далі в неї здійснюється подача стисненого повітря з урахуванням рівня тиску, яке перевищує робоче на 10-20%.

Якщо конструкції є великогабаритними, то їх покривають пінними індикаторами після того, як здійснена подача внутрішнього тиску по зварному шву. Як пінного індикатора може виступати мильний розчин. Якщо в зварних швах є різні нещільності, то починають з'являтися бульбашки повітря. Випробування за рахунок стисненого повітря або газу повинно супроводжуватися дотриманням правил необхідної безпеки.

Міцність і щільність виробів перевіряють шляхом контролю при наявності гідравлічного тиску. Попередньо шви повністю герметизують з використанням водонепроникних заглушок. Просушку повітряних швів здійснюють за рахунок повітряного обдування. Після цього слід заповнити виріб в умовах надлишкового тиску водою, що в 1, 5-2 рази перевищує рівень робочого тиску. Далі слід витримати необхідний період. Там, де проявляється текти, можна виявити дефекти.

Вакуумний контроль пов'язаний з проведенням випробування зварного шва, який не піддається випробуванню з використанням гасу, води або повітря. У процесі проведення випробувань шов реєструється на предмет проникнення повітря через недоліки зварного шва. Реєстрацію проводять на одному і тому ж ділянці шва з одного і того ж боку вироби, де створюється вакуум.