Холодильні пристрої відрізняються від іншої великої побутової техніки довговічністю, при цьому функціонуючи щодня. Однак і вони схильні до поломок.

При частих перепадах напруги електромережі першим виходить з ладу компресор для холодильника. Саме цей механізм вважається найважливішим елементом системи, що проганяє фреон по трубах, за рахунок чого і забезпечується охолодження.

У цій статті розглянемо існуючі різновиди компресора і розберемо причини типових поломок. Також наведемо детальний інструктаж по його заміні своїми руками.

Існуючі різновиди компресорів

Поломка найважливішого елемента холодильника найчастіше відбувається в результаті перепадів напруги. Якщо у вас регулярно спостерігаються проблеми з електропостачанням, рекомендуємо придивитися до стабілізаторів напруги.

Зламаний компресор обіцяє істотні витрати не тільки на придбання нового приладу, але і на роботу майстра.

Однак можна піти іншим шляхом і самостійно зробити заміну. Який би варіант не був обраний, в першу чергу потрібно підібрати потрібний тип компресора.

Колекторний нагнітач повітря

Отримуючи з джерел інформацію про інноваційні моделі холодильників можна зустріти таке поняття, як «звичайний» компресор. Однак, сенс його знає не кожен.

Під цим терміном мається на увазі колекторний механізм, з вертикально встановленим валом електромотора. Він монтується на пружинному механізмі і закритий герметичним коробом, тим самим забезпечуючи високу ступінь звукоізоляції системи.

У старих моделях використовувалася горизонтальна компоновка, що і робило агрегат більш гучним - вібрація відбивалося на всьому корпусі.

Тут використовується стандартний принцип функціонування і технологія, розроблена ще багато десятків років назад - нагнітач працює до тих пір, поки в холодильному блоці не досягається заданий температурний режим, а потім вимикається.

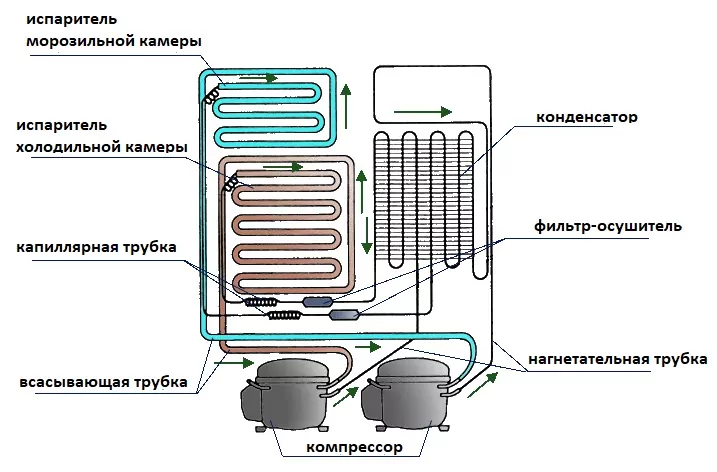

Холодильні агрегати можуть бути укомплектовані одним або двома колекторними нагнітачами. Якщо їх два, тоді один підтримує температуру в морозильній відсіку, а інший - в блоці охолодження. Зараз все рідше можна зустріти двохкомпресорних оснащення

Холодильні агрегати можуть бути укомплектовані одним або двома колекторними нагнітачами. Якщо їх два, тоді один підтримує температуру в морозильній відсіку, а інший - в блоці охолодження. Зараз все рідше можна зустріти двохкомпресорних оснащення

Оглядовими моделями оснащують в основному бюджетні варіанти холодильників і в цьому їх єдина перевага перед іншими представниками виду.

Інверторний тип компресора

Модернізовані агрегати комплектуються інверторним типом нагнітача. Звичайний компресор виходить на пік своїх можливостей при відключенні, при цьому в день таких повторень дуже багато, а відповідно, він схильний до швидкого зносу і скорочення експлуатаційного терміну.

Тоді як інверторні пристрої працюють навіть при достатньому нагнітанні повітря в камерах, періодично знижуючи кількість обертів. Зносостійкість комплектуючих елементів при цьому значно нижче, а відповідно, термін безперебійного використання - вище.

Основна особливість сучасних інверторних нагнітачів повітря для холодильних пристроїв - безперервний режим роботи, а просто циклічне зниження оборотів

Основна особливість сучасних інверторних нагнітачів повітря для холодильних пристроїв - безперервний режим роботи, а просто циклічне зниження оборотів

Лідируючі позиції в розробках інверторних пристроїв займає компанія Samsung, яка стала першою масово комплектувати не вимикати механізмами холодильники. Виробники дають десятирічну гарантію на їх роботу.

Щоб дізнатися більше про особливості холодильників з інверторним компресором, їх переваги та недоліки, переходите, будь ласка, за цим посиланням.

Лінійний вигляд пристрою

Інноваційні розробки в імпортній техніці задіяли новий вид нагнітачів - лінійні. Принцип роботи схожий на попередні варіанти приладів, однак такий тип функціонує набагато тихіше і економічніше.

На відміну від звичайних механізмів в них відсутній колінчастий вал. За допомогою дії електромагнітних сил забезпечуються зворотно-поступальні рухи ротора.

Нові сучасні моделі охолоджувальних пристроїв представлені в компонуванні з компресорами інверторного типу. Вони працюють розмірено і плавно, без амплітудних перепадів, які і є основними причинами зносу механізму

Нові сучасні моделі охолоджувальних пристроїв представлені в компонуванні з компресорами інверторного типу. Вони працюють розмірено і плавно, без амплітудних перепадів, які і є основними причинами зносу механізму

Лінійні нагнітачі технічно схожі з двома попередніми аналогами, проте мають ряд істотних переваг:

- меншу вагу;

- велика ступінь надійності при роботі;

- відсутність тертя в площині стиснення;

- застосування при низькому температурному режимі.

Основним ідеологом, який зайнявся активним впровадженням нагнітачів лінійного типу вважається компанія LG. Найчастіше їх застосовують в холодильниках з системою No Frost, що мають індивідуальні регулятори температури в різних блоках.

Ротаційний нагнітач з пластинами

Ротаційні (роторні) горизонтально або вертикально позиційований нагнітачі оснащені одним або двома роторами і є аналогами двухшнековие соковижималки, однак спіралі гвинтового типу нерівнозначні.

Залежно від принципу роботи їх поділяють на два основні класи: з катящимся і обертовим валом.

Між поршнем і корпусом компресора з рухомими пластинами утворюється зазор. За рахунок ексцентричності ротора його величина при відтворенні обертань змінюється, тим самим перегороджуючи перехід холодоагенту з однієї зони в іншу

Між поршнем і корпусом компресора з рухомими пластинами утворюється зазор. За рахунок ексцентричності ротора його величина при відтворенні обертань змінюється, тим самим перегороджуючи перехід холодоагенту з однієї зони в іншу

У першому випадку агрегат представлений валом двигуна з насадженим циліндричним поршнем, що знаходиться ексцентрично щодо центру, тобто зміщений.

Цикли обертання виробляються усередині корпусу циліндра. Зазор, наявний між корпусом і ротором, при вирощених змінює свої розміри.

У місці мінімального отвори розташований нагнітає патрубок, максимального - всмоктуючий. До оборотного поршня, в свою чергу, за допомогою пружини прикріплена пластина, яка перегороджує простір між двома патрубками.

У другому варіанті принцип роботи аналогічний з однією відмінністю - пластини нерухомі і розміщені на роторі. В процесі роботи поршень обертається щодо циліндра, а пластини повертаються разом з ним.

Загальний алгоритм роботи холодильника

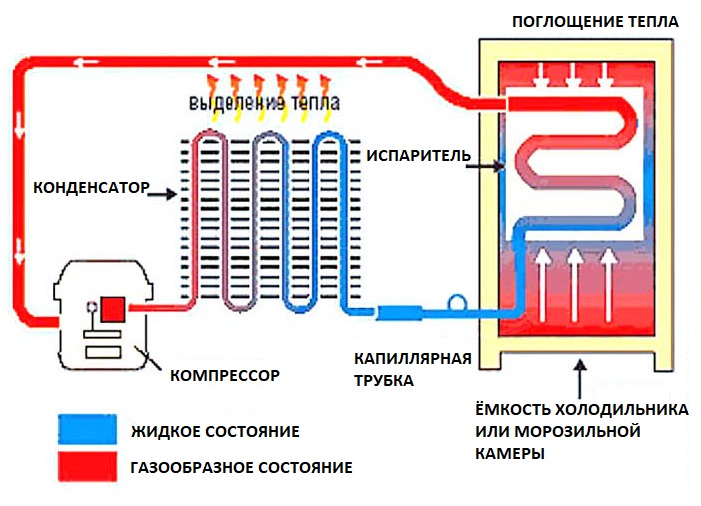

Функціонування всіх холодильників засноване на впливі фреону, який виступає в ролі хладагента. Пересуваючись по замкнутому контуру, речовина змінює свої температурні показники.

Під тиском холодоагент доводиться до кипіння, а це від -30 ° C до -150 ° C. Випаровуючись, він захоплює теплу атмосферу, розташовану на стінках випарника. В результаті температура в холодильному блоці опускається до заданого рівня.

Компресор є основним вузлом усіх холодильників. Саме від його коректної роботи залежить правильний рівень температури всередині блоків

Компресор є основним вузлом усіх холодильників. Саме від його коректної роботи залежить правильний рівень температури всередині блоків

Крім основного нагнетательного пристрою, що створює тиск в холодильнику, є допоміжні елементи, які виконують задані опції:

- випарник, що збирає тепло всередині холодильного блоку;

- конденсатор, зганяють теплоносій назовні;

- дросселирующее пристосування, яке регулює потік холодоагенту за допомогою капілярної трубки і терморегулюючого вентиля.

Всі ці процеси є динамічними. Окремо варто розглянути алгоритм роботи мотора і принцип дії при його несправності.

Компресор відповідає за системне регулювання перепадів рівня тиску. У нього затягується випаровування хладагента, який стискається і виштовхується назад в теплообмінний апарат.

При цьому температурні показники фреону збільшуються за рахунок чого він переходить в рідкий стан. Функціонує компресор за допомогою електромотора, розташованого в герметичному корпусі.

Холодильники з двома моторами випускаються для двокамерних агрегатів або форм-факторів сайд бай сайд. У цьому випадку кожен блок оснащений індивідуальним компресором, за рахунок чого у користувача є можливість проводити коригування температурного режиму в кожному з них окремо

Холодильники з двома моторами випускаються для двокамерних агрегатів або форм-факторів сайд бай сайд. У цьому випадку кожен блок оснащений індивідуальним компресором, за рахунок чого у користувача є можливість проводити коригування температурного режиму в кожному з них окремо

Додатково варто відзначити, що більшість холодильних пристроїв мають відмінні температурні показники всередині основного блоку. Так виробники спрощують систему організації зберігання різних категорій продуктів.

Залежно від зони клімат може налаштовуватися від сухого до вологого, а температура основного відсіку від 0 до 5-6 ° C, морозильного - до -30 ° C.

Більш детально пристрій і принцип роботи холодильника ми розібрали в цій публікації.

Розібравшись з пристроєм, переходимо до розбору основних факторів поломки компресора, після чого буде потрібно провести його демонтаж.

Основні причини поломки нагнітача

Всі проблеми в компресійному вузлі умовно діляться на дві основні групи: з працюючим і непрацюючим мотором. Перший варіант виглядає наступним чином: при включенні чутно звук від компресора, горить лампочка на холодильнику. Відповідно, у іншому варіанті - агрегат зовсім не включається.

Причина # 1 - витік холодоагенту або дефект терморегулятора

Тут основна причина може бути укладена у витоку фреону.

Проводити самостійну перевірку можна таким способом: доторкнутися до конденсатору - його температура буде відповідати кімнатній.

Інспектування ступеня нагріву конденсатора може виявити одну з причин поломки холодильника - витік холодоагенту. При цьому прилад буде функціонувати, проте температура в камерах не буде підтримуватися

Інспектування ступеня нагріву конденсатора може виявити одну з причин поломки холодильника - витік холодоагенту. При цьому прилад буде функціонувати, проте температура в камерах не буде підтримуватися

Можлива й інша причина - вихід з ладу терморегулятора. При цьому сигнал про неправильне температурному режимі просто не буде надходити.

Причина # 2 - проблеми з обмоткою

Якщо агрегат не включається, то можливою причиною може послужити обрив ланцюга обмоток компресора.

Статися така ситуація може як на робочій, так і на пусковий або ж на двох відразу. При включеному в мережу холодильнику, нагнітач не працює, а температура його блоку кімнатна.

Причина # 3 - межвитковое замикання

Пристрій запускається, однак не більше, ніж на хвилину. А корпус надмірно прогрівається.

При цьому витки обмотки замкнуті, їх опір знижений, через релейний блок проходить підвищена сила струму. Реле виробляє вимикання нагнітача, буде чути клацання. Після охолодження пусковіка воно знову включає компресор і так по колу.

Причина # 4 - заклинювання двигуна

При включенні чутна робота електромотора, але обертання не відбувається, компресор не здійснює стиснення, опір обмоток на максимумі.

Причина № 5 - поломка клапанів

Втрата холодопроизводительности пов'язана з дефектами клапанів.

В результаті такої поломки агрегат працює без відключення і не створює належного рівня компресії, відповідно, блоки холодильного пристрою не набирають потрібну температуру.

Нерідко в такому випадку може бути чути нехарактерний дзвін металевих частин при функціонуванні. З'ясувати це можна, визначивши ступінь подачі повітря.

Підтвердити наявність деформації клапанів можна, зафіксувавши ступінь подачі повітря в компресор. Для цього буде потрібно спеціальний пристрій з манометром

Підтвердити наявність деформації клапанів можна, зафіксувавши ступінь подачі повітря в компресор. Для цього буде потрібно спеціальний пристрій з манометром

Щоб упевнитися в «діагнозі», потрібно за допомогою труборіза відрізати заправний патрубок. Аналогічні дії проробляємо і з фільтром конденсатора.

Тепер на їх місце приєднуємо манометрический колектор, включаємо нагнітач і перевіряємо формується рівень повітряної компресії - норма 30 атм.

Причина # 6 - термодатчик або пусковий реле

Також необхідно перевірити на дефекти такі елементи, як терморегулювальний датчик і пусковий реле.

При такому збої компресор або не включається, або включається на 1-2 хвилини. При перевірці опору обмоток будуть фіксуватися номінальні значення.

Поетапний процес самостійної заміни

Якщо причини збоїв в роботі не визначені, ремонту підлягає сам нагнітач. А для початку його потрібно витягти з холодильного блоку і перевірити працездатність.

Етап # 1 - проводимо демонтаж нагнітача

Розташований компресор ззаду холодильника в його нижній частині.

В процесі демонтажу будуть застосовані наступні інструменти:

- плоскогубці;

- гайкові ключі;

- плюсова і мінусова викрутки.

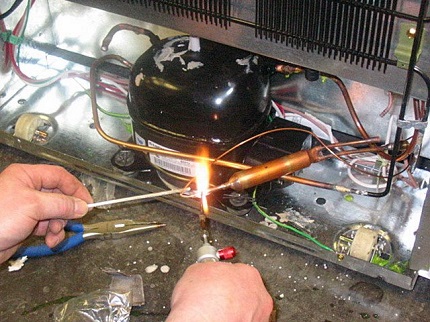

Нагнетатель розміщений між двох патрубків, з'єднаних з системою охолодження. За допомогою плоскогубців їх потрібно відкусити.

Патрубки, по яких циркулює холодоагент, ні в якому разі не можна відпилювати ножівкою, адже в процесі обов'язково буде формуватися дрібна стружка, яка при попаданні в конденсатор буде переміщатися по системі, тим самим призведе до швидкого виходу з ладу її елементів

Патрубки, по яких циркулює холодоагент, ні в якому разі не можна відпилювати ножівкою, адже в процесі обов'язково буде формуватися дрібна стружка, яка при попаданні в конденсатор буде переміщатися по системі, тим самим призведе до швидкого виходу з ладу її елементів

Холодильник запускають на 5 хвилин, протягом яких фреон переходить в стан конденсату. Після до заправної лінії підключається вентиль зі шлангом, приєднаний до балона. За 30 с при відкритому вентилі весь холодоагент буде стравлен.

Після знімаємо релейний блок. Візуально його можна порівняти зі звичайною коробкою чорного кольору з вихідними з неї проводами.

В першу чергу на пусковіке позначають верх і низ - це стане в нагоді в процесі зворотного установки. Відкрутивши фіксатори і знявши з траверси, також перекушуємо проводку, що веде до вилці.

Всі кріплення викручуємо разом з оглядовим приладом. Зачищаємо все трубки для пайки нового пристрою.

Етап # 2 - вимірюємо опір омметром

Для того щоб упевнитися в працездатності комплектуючого елемента, ми зробимо зовнішній огляд, а також випробування і перевірку його окремих компонентів. В першу чергу Інспектуємо стан мотора. Це можна зробити, застосовуючи мультиметр або омметр.

Як говорилося раніше, спочатку перевіряється кабель живлення. Якщо він робочий, обстежуємо сам нагнітач. Для цього скористаємося тестером.

Коректність функціонування компресора можна перевірити і кустарним методом за допомогою зарядки: мінусові щупи одягаємо на корпус лампочки номіналом 6 В. Плюс приєднуємо до верхньої ніжці обмотки харчування і торкаємося кожної з них цоколем лампочки. При справності всі вони повинні давати підсвічування лампи

Коректність функціонування компресора можна перевірити і кустарним методом за допомогою зарядки: мінусові щупи одягаємо на корпус лампочки номіналом 6 В. Плюс приєднуємо до верхньої ніжці обмотки харчування і торкаємося кожної з них цоколем лампочки. При справності всі вони повинні давати підсвічування лампи

В першу чергу знімаємо захисний блок і витягаємо зміст, відключаємо від пускового реле. Далі, за допомогою щупів мультиметра виробляємо попарний завмер проводів.

Отримані результати звіряємо з таблицею, в якій вказані оптимальні показники саме для цієї моделі компресора.

Дані справного приладу в стандартному варіанті будуть наступні: між верхнім і лівостороннім контактом - 20 Ом, верхнім і правостороннім - 15 Ом, ліво- і правостороннім - 30 Ом. Будь-які відхилення свідчать про поломки.

Перевіряється опір між прохідними контактами і корпусом. Показання обриву (знак нескінченності) вказують на справність приладу. Якщо тестер видає будь-які показники, найчастіше це нуль, - присутні несправності.

Етап # 3 - перевіряємо силу струму

Перевіривши опір, необхідно виміряти струм. Для цього підключаємо пусковий реле і включаємо електромотор. Кліщами тестера затискаємо один з мережевих контактів, що ведуть до приладу.

При роботі з компресором спочатку його інспектують на предмет пробою кожуха, т. К. Є ймовірність удару струмом в разі, якщо обмотка дає напругу на корпус

При роботі з компресором спочатку його інспектують на предмет пробою кожуха, т. К. Є ймовірність удару струмом в разі, якщо обмотка дає напругу на корпус

Сила струму повинна бути ідентичною потужності двигуна. Наприклад, мотор потужністю 120 Вт відповідає силі струму в 1, 1-1, 2 А.

Етап # 4 - готуємо інструменти та обладнання

Для заміни несправного компресора холодильника потрібно підготувати такий комплект інструментів і матеріалів:

- переносну станцію регенерації, заправки і вакуумування;

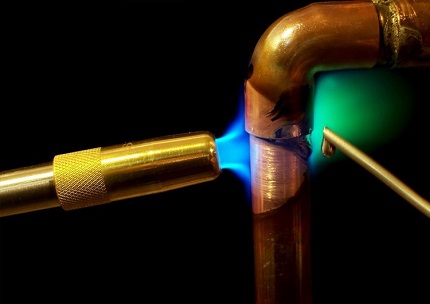

- апарат для зварювання або пальник з балоном МАРР газу;

- компактний труборіз;

- кліщі;

- муфта Ганзена для герметичного з'єднання компресора з заправним патрубком;

- мідна труба 6 мм;

- фільтр-поглинач для монтажу біля входу в капілярну трубку;

- сплави міді з фосфором (4-9%);

- бура паяльна як флюс;

- балон з фреоном.

Також слід загострити увагу і на заходи безпеки при роботі з ремонтної апаратурою. В першу чергу потрібно облаштувати ізолюючу площадку і відключити холодильний агрегат від харчування.

Демонтувавши старий компресор, потрібно обов'язково підготувати і зачистити всі мідні патрубки для подальшої спайки з новим пристроєм

Демонтувавши старий компресор, потрібно обов'язково підготувати і зачистити всі мідні патрубки для подальшої спайки з новим пристроєм

Після кожної заправки фреоном, перед тим як виконувати пайку приміщення провітрюється протягом чверті години. Не допускається включення нагрівальних приладів в приміщенні, де проводиться ремонт.

Етап № 5 - монтуємо новий компресор

В першу чергу необхідно прикріпити новий нагнітач на траверсі холодильного блоку. Зняти все заглушки з трубок, що йдуть від компресора, і перевірити тиск атмосфери в пристрої.

Разгерметизировать його не раніше ніж за 5 хвилин до процесу пайки. Потім проводимо стикування патрубків компресора з нагнітальної, яка відсмоктує і заправної лініями, їх довжина становить 60 мм, а діаметр 6 мм.

Під час пайки не можна направляти вогонь пальника всередину патрубків, т. К. На підвісці і глушнику нагнітача є пластмасові елементи

Під час пайки не можна направляти вогонь пальника всередину патрубків, т. К. На підвісці і глушнику нагнітача є пластмасові елементи

Процес пайки трубок виконується відповідно до черговості: заправна, що відводить надлишки холодоагенту й нагнітальна.

Теперь удаляем заглушки с фильтра-осушителя и устанавливаем последний на теплообменнике, вставив в него дроссельный патрубок. Запаиваем швы двух элементов контура. На этом этапе на заправочный шланг одеваем муфту Ганзена.

Этап #6 - запускаем хладагент в систему

Для заправки холодильной системы фреоном к заправочной линии с муфтой подключаем вакуум. Для первичного запуска довести до давления в 65 Па. Установив на компрессор защитное реле, производится коммутация контактов.

Процесс вакуумирования – создание в охладительном узле уровня компрессии ниже атмосферного. Снижая таким способом давление, удаляется вся влага

Процесс вакуумирования – создание в охладительном узле уровня компрессии ниже атмосферного. Снижая таким способом давление, удаляется вся влага

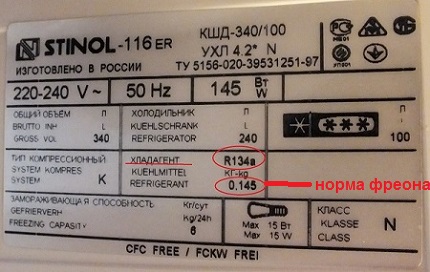

Подключить холодильник к электропитанию и заполнить хладагентом на 40% от нормы. Это значение указывается в таблице, расположенной сзади устройства.

Агрегат включается на 5 минут и проверяются соединительные узлы на предмет герметичности. Затем его нужно снова отключить от питания.

Хладагент заправляется в жидком состоянии. Требуемое количество указывается производителем в параметрах холодильного устройства, размещенных на задней стенке

Хладагент заправляется в жидком состоянии. Требуемое количество указывается производителем в параметрах холодильного устройства, размещенных на задней стенке

Выполнить второй раз вакуумирование до остаточного значения в 10 Па. Длительность процедуры не меньше 20 минут.

Включить агрегат и произвести полное заполнение контура фреоном. На финишном этапе консервируем трубку методом пережатия. Снимаем муфту и запаиваем патрубок.

Если вы никогда не занимались подобными работами, рекомендуем более подробно изучить процесс самостоятельной заправки холодильника фреоном.

Полезные рекомендации по пайке швов

Пайка двух патрубков, произведенных из меди, осуществляется сплавом меди с фосфором (4-9%). Состыкованные элементы размещают между горелкой и экраном, разогрев его до вишневого цвета.

Накаленный припой опускают во флюс и расплавляют нажатием прутка к нагретому стыковочному участку.

Контрольный осмотр паяльных швов производится со всех сторон с помощью зеркала. Они должны быть целостными, без зазоров

Контрольный осмотр паяльных швов производится со всех сторон с помощью зеркала. Они должны быть целостными, без зазоров

Для пайки трубок из стали или из его сплава с медью применяется припой с содержанием серебра. Паяльный элемент подогревают до красного цвета.

После того как шов затвердел, его протирают влажной ветошью для устранения флюсовых остатков.

Висновки і корисне відео по темі

Инструменты и материалы, что потребуются для замены компрессора, а также все этапы работы доступно изложены в видеосюжете на примере холодильника Атлант:

Основные правила вакуумирования и перезаправки охладительной системы:

Заявленный производителями срок службы компрессора составляет 10 лет. Однако и его поломки неизбежны.

В случае неисправности нагнетателя можно заменить сломанный компрессор самостоятельно, предварительно ознакомившись со всеми правилами безопасности и этапами предстоящей работы. Также для этих целей предстоит запастись необходимым оборудованием .

Профессионально занимаетесь ремонтом холодильников и хотите дополнить приведенный выше список причин поломки компрессора? Или поделиться с новичками полезными советами по ремонту? Пишите свои замечания и рекомендации внизу под этой статьей.

Если у вас остались вопросы по самостоятельному устранению поломок, задавайте их нашим экспертам в комментариях к этой публикации.